榕树投资|高纯石英砂研究

文章来源:黄安麟发布时间:2024-05-20

基本介绍

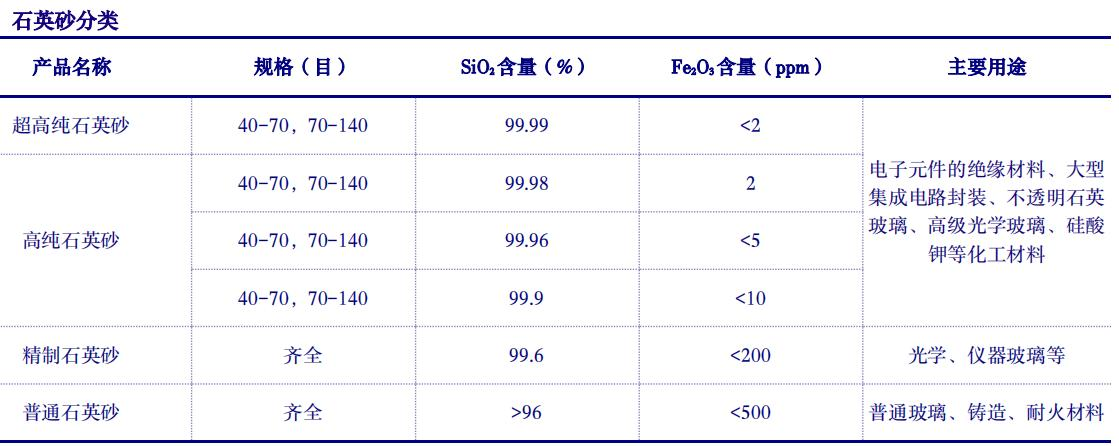

石英是无机非金属矿物,主要成分是二氧化硅,是水晶、玛瑙、河沙、硅石等的主要矿物成分,一般为无色或乳白色,质地坚硬,常含有少量杂质成分,如铝、钾、钠、锂等。石英砂是石英石经粉碎、筛选、酸洗、水洗、煅烧等工序制成的石英颗粒,我国一般通过石英砂的二氧化硅及氧化铁含量的不同对其进行细分,主要分为普通石英砂、精制石英砂、高纯石英砂和超高纯石英砂。

从石英砂分类不难看出,在石英砂的几种品类中,高纯石英砂具有较高的经济价值,其主要应用于半导体、光伏、以及高级光学玻璃等高科技领域。

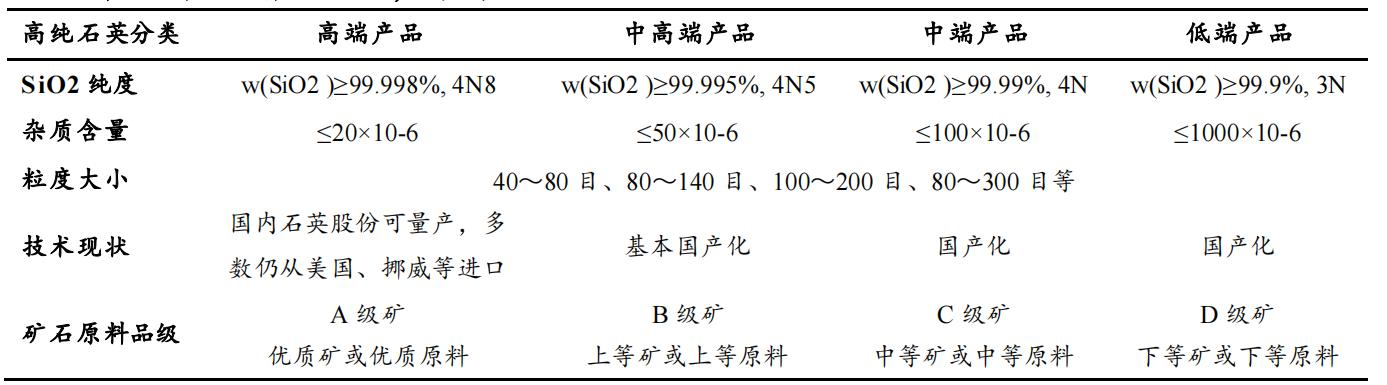

高纯石英砂指 SiO2 纯度极高、杂质元素含量极低的石英微粉,通常由高品质的天然石英矿物通过物理化学技术提纯后生产。目前业内对高纯石英砂还没有建立统一的行业标准,在考虑原料矿石质量、测试手段、现有提纯工艺和行业质量要求的情况下,我国采用的高纯石英砂的标准是SiO2 纯度大于 99.9%的石英砂。

数据来源:《高纯石英的概念及其原料品级划分》

我国高端高纯石英砂目前仍需从海外进口。以 SiO2 纯度为参考进行分级,纯度达到 99.9%为3N,达到 99.99%为 4N,达到 99.999%为 5N,目前全球可实现规模化生产的石英砂纯度达到99.999%(5N)以上。市场依据 SiO2 含量将高纯石英砂分为低端、中端、高端产品,二氧化硅纯度为 3N 到 4N 的为低端产品,加工难度较低,售价较低;纯度为 4N 到 4N8 的高纯石英砂为中端产品,此类产品原材料及提纯工艺有更高要求;纯度为 4N8 以上的高纯石英砂为高端产品,此类产品受限于国内石英原矿资源的匮乏,以及对提纯工艺要求极高,目前国内加工企业较少。我国低端、中端高纯石英砂已实现国产化,高端产品仍以海外进口为主。

高纯石英砂供给分析

数据来源:《中国高纯石英产业链现状及发展建议》

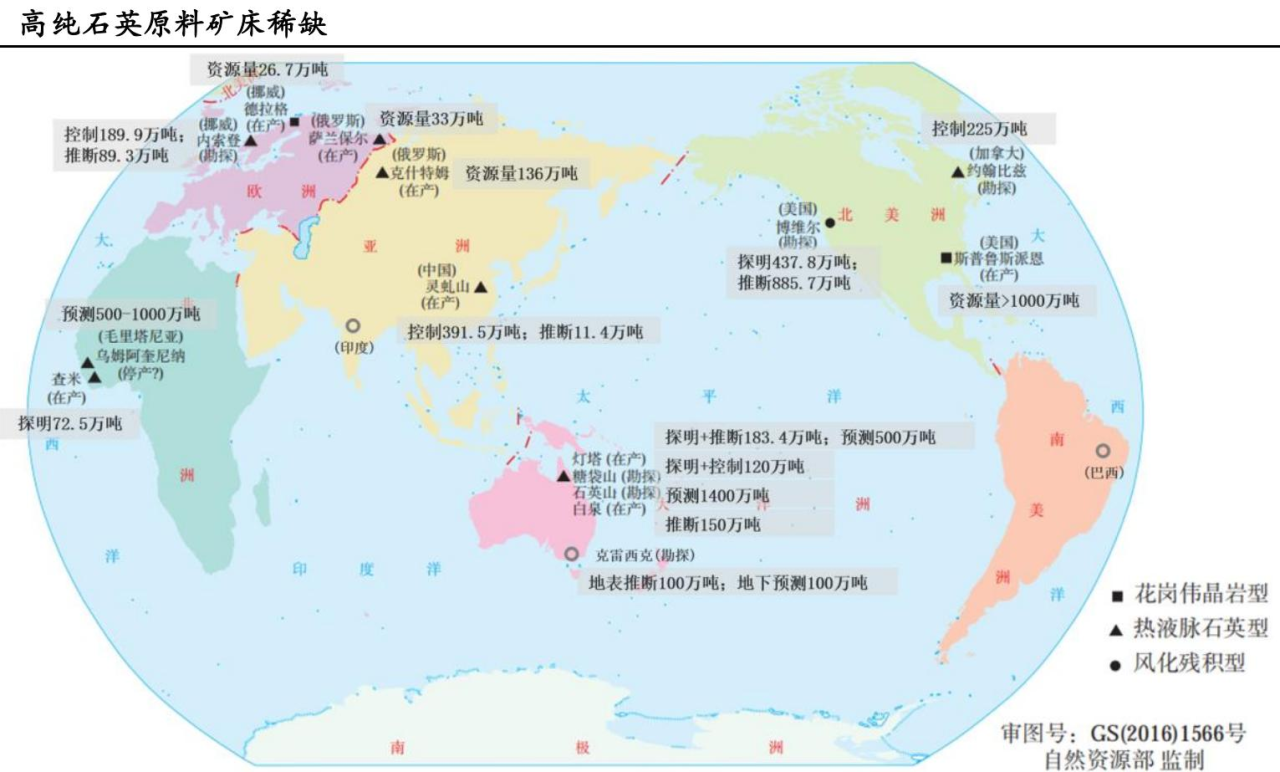

高品质石英原矿较少且分散。由于高纯石英砂的提纯制备对原料矿石质量要求较高,全球符合质量要求的高纯石英原料矿床稀少。根据王九一《全球高纯石英原料矿的资源分布与开发现状》统计,全球高纯石英原矿主要分布于美国、挪威、澳大利亚、俄罗斯、毛里塔尼亚、中国、加拿大等 7 个国家,共 15 处矿床,生产矿山 8 处,未开采 7 处。合计储量在6000万吨+(加上印度在7000万吨以上),中国储量在685万吨左右,全球在产矿的储量在2300万吨。

美国斯普鲁斯派恩矿床满足了全球大部分高纯石英砂需求。斯普鲁斯派恩矿具有矿体规模大、石英中流体杂质少、矿石品质稳定等优点,目前该矿供给了全球 90%以上的高纯石英砂需求量。斯普鲁斯派恩矿为白岗岩型高纯石英矿,矿石的主要造岩矿物为斜长石、钾长石、石英、白云母,几乎不含镁铁质矿物,石英的杂质元素含量极低,可用于制造高纯和超纯石英。矿床的采矿权由美国矽比科公司(原尤尼明)及挪威 TQC 公司持有,其中矽比科公司的保有资源量可满足其数十年的矿山服务年限,TQC 公司拥有的高纯石英原料资源量大于 1000 万吨。

主要生产企业

全球高纯石英砂供应企业较少,目前全球具有高纯石英砂生产技术及大规模产出能力的企业仅有3家,分别为美国矽比科(原尤尼明)、挪威 TQC 以及中国石英股份。

美国矽比科公司

●原矿储量最高,并掌握行业先进的提纯工艺,以花岗伟晶岩为原料提纯高纯石英砂,建立了超纯石英的IOTA 标准,在全球高纯石英砂市场中处于绝对霸主地位,垄断着国际上 4N8 及以上的高端石英砂产品,其全球市场占有率达 90%以上。持有斯普鲁斯派恩矿床采矿权是尤尼明公司成为全球高纯石英砂巨头的主要原因。

●美国矿砂是目前全球发现的唯一花岗岩石伴生的石英脉矿,目前此矿美国尤尼明、挪威TQC独有(二家共矿开采),此矿优点除了纯度相对较高之外,做内层砂使用时不易产生气泡,成为现阶段使用美国矿砂做石英坩埚内层事实上最优解。光伏坩埚内层主要使用的就是来自于美国的矿源,其余矿源所产出的最高只有5%左右的高纯石英砂能够作为内层使用。

挪威 TQC 公司

●依靠拥有美国斯普鲁斯派恩矿源以及挪威本地石英矿成为全球第二大石英砂供应商,其高纯石英砂产品主要应用于半导体、太阳能、照明、光纤等领域。

石英股份

●集科研、生产、销售为一体的高端石英材料深加工企业,是全球少数掌握高纯石英砂量产技术的企业,是我国目前唯一可以实现规模量产高纯石英砂的企业。石英股份高纯石英砂原材料主要来自海外采购,目前已与海外石英石供应商签订长期协议,高纯石英砂供给能力进一步巩固,未来公司高纯石英砂的产出量得到保障。

全球供给

海外供给:海外企业占据主导地位,美国矽比科宣布扩产,高纯石英砂产量将倍增。

美国矽比科公司作为全球高纯石英砂霸主,其产量直接影响全球高纯石英砂供给量及行业供需关系。2023 年 4 月,美国矽比科公司宣布扩产计划,矽比科将投资 2 亿美元,计划2023-2025 年期间将其美国斯普鲁斯派恩工厂的高纯石英砂产量增加一倍,预计整体供应规模将新增 1.3 万吨。短期来看,考虑到技术开采及扩产周期等因素影响,预计短期无法改变高纯石英砂供给紧张的局面;中长期来看,虽矽比科扩产将倍增全球高纯石英砂供给量,但在全球光伏行业高速发展下,高纯石英砂的需求显著增加,预计行业供需仍维持偏紧状态。

国内供给:高纯石英砂产能将释放,缓解国内供需紧张问题。随着近年来我国光伏及半导体行业的快速发展,国内高纯石英砂的需求大幅增加,且因国内高品质石英矿源稀缺、具备量产能力的企业较少等原因,我国高纯石英砂存在供需缺口。石英股份近年来不断扩大产能规模、增加产量来满足国内高纯石英砂需求,截至 2022 年 3 月底石英股份高纯石英砂产能达 3 万吨/年,2022 年公司高纯石英砂产量达 3.69万吨。此外,石英股份持续扩张产能规模,推进三期项目建设进度,此项目将形成年产 6 万吨高纯石英砂、15 万吨半导体级高纯石英砂及 5800 吨半导体石英制品的生产能力,整个项目建设周期为 3 年,其中年产 6 万吨高纯石英砂项目预计在 2023 年年底和 2024 年上半年陆续释放产能。随着石英股份新增产能的投产,国内高纯石英砂供给将增加,一定程度上缓解国内高纯石英砂供给紧张问题。

下游应用及供需

一、下游应用/光伏、半导体、照明等

下游产业扩张迅速,对高纯石英砂需求较大。高纯石英砂因其独特结构优势具备耐高温、低热膨胀性、高度绝缘、耐腐蚀、透光性强等特点,作为原材料广泛应用于大规模集成电路、光伏、光纤、光源、薄膜材料、国防科技等领域,在高科技与高端制造领域中具备极高的战略地位。近年来下游应用领域多数正处于高速发展阶段,产业扩张迅速,对高纯石英砂需求较大。

数据来源:石英股份招股说明书

二、下游应用/光伏单晶硅核心耗材“石英坩埚”

1、 石英坩埚是光伏单晶硅生产的重要耗材部件。在单晶硅片生产流程中,石英坩埚是拉制单晶硅棒的消耗性器皿,用于盛装熔融的硅液,是拉晶的关键耗材。

2、石英坩埚具备较强的消耗品属性特征,一个36寸坩埚重约80公斤,消耗石英砂100公斤,使用寿命约400小时,报废后需购置新的石英坩埚。

3、 石英坩埚分为外层(不透明层)、中内层(真空透明层)。内层砂对纯度的要求更高,基本为进口,中外层砂已逐步国产替代。

4、石英坩埚约占硅片生产成本的2%-3%,因此下游厂商对石英坩埚价格变化并不敏感。石英坩埚与下游硅片价格弹性小,提价可顺利传导。

5、 石英坩埚的原材料主要为高纯石英砂、辅材料为石墨电极、石英板,高纯石英砂成本占比60%-70%。

6、 从光伏的技术迭代角度来看,电池技术由P型向N型迅速迭代,而N型单晶硅片对石英坩埚原材料高纯石英砂的纯度及品质要求更高,且所用的石英坩埚平均使用寿命比 P 型单晶硅片低50-100 小时(其使用寿命约为300-350 小时),N 型单晶硅片对石英坩埚的消耗速度更快,未来晶硅电池技术向 N 型单晶电池转变将进一步增加对高纯石英砂的需求。

7、在价格不敏感、供给又严重依赖进口的背景下,作为石英坩埚核心成分的高纯石英砂无疑在价格上拥有较高弹性,上游企业也拥有较强的话语权。

三、下游应用/半导体及其他

芯片制造:一方面,在光刻工艺中,高纯度石英砂被用于制造光掩膜,光掩膜是在芯片上绘制电路图案的关键工具,其精密度直接影响着芯片性能。另一方面,高纯度石英砂还用于制造通讯设备、传感器、微处理器等芯片元件,它的稳定性和高温耐受性使得芯片在复杂工作环境下也能够长时间稳定运行。

其他:除了芯片制造,高纯度石英砂在光学领域也有广泛应用。它透光性强,所以也被用于制造激光器、光纤通信器件、光学仪器等高精密度光学元件。在激光器中,高纯度石英砂的高透光性保证了激光的高功率输出,而在光纤通信中,高纯度石英砂的纯净性则能确保信号传输的高效率和稳定性。

供需测算

全球高纯石英砂供应企业较少,光伏用高纯石英砂呈供需紧平衡状态。海外方面,目前美国矽比科和挪威 TQC 光伏用高纯石英砂供给量合计约 2.5 万吨/年,TQC 近年暂无高纯石英砂扩产计划,矽比科 2023 年 4 月宣布 2023-2025 年期间将通过提高工艺效率逐步扩大产量,预计将新增 1.3 万吨高纯石英砂,考虑到技术升级需要一定的时间周期,预计新增产能主要在2025 年释放。国内方面,2023Q1 石英股份产能达 3 万吨/年,随着后续年产 6 万吨高纯石英砂新增产能的释放,石英股份高纯石英砂产量将增加;此外,合成石英砂技术突破后,国内其他高纯石英砂企业产量也有望小幅增长。预计 2023-2025 年全球高纯石英砂供给量将达到6.9/10.4/13.4 万吨,对应供需平衡约-3.9/-2.7/-2.0 万吨,光伏用高纯石英砂将延续供需偏紧态势。

免责声明

榕树官网所发布的内容仅供参考,不构成任何投资建议和销售邀约,不涉及任何商业合作。

未经许可,任何机构和个人不得将官网内容以任何形式使用、复制或传播。

版权归原作者和机构所有,部分文章推送时未能与原作者取得联系,若涉及版权问题,请及时与我们联系。